首頁 > 新聞中心 > 高壓技術<

中試控股技術研究院魯工為您講解:高壓線路參數綜合測試儀(老品牌)

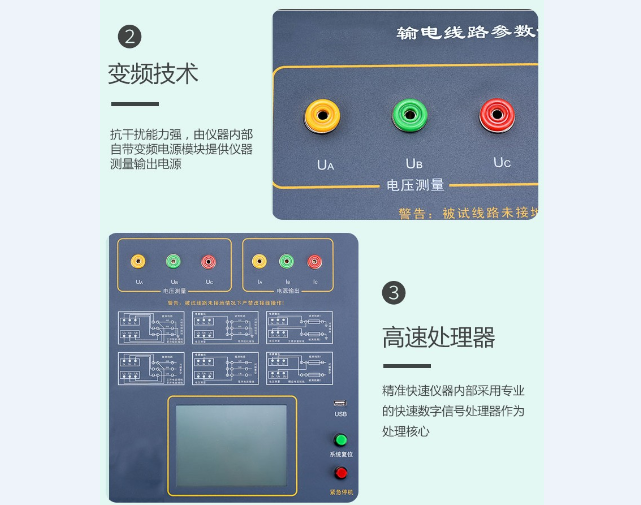

ZSXL-Z 輸電線路異頻參數測試儀(高配分體)

超強的抗感應電壓能力

輸電線路異頻參數測試儀:隨著電網的發展和線路走廊用地的緊張,同桿多回架設的情況越來越普遍,輸電線路之間的耦合越來越緊密,在輸電線路工頻參數測試時干擾越來越強,嚴重影響測試的準確性和測試儀器設備的安全性

針對這一問題,我們開發了新一代輸電線路異頻參數測試系統,集成變頻測試電源、精密測量模塊、高速數字處理芯片及獨有的國家專利技術抗感應電壓電路;有效地消除強干擾的影響,保證儀器設備的安全,能極其方便、快速、準確地測量輸電線路的工頻參數。

主要技術參數

輸電線路絕緣電阻測試裝置測試接線注意事項

尤其在對儀表檢定時G端應接在電阻箱的的G端,以保證正常檢定。

核相通俗講是通過測量兩條輸電線路的相序和相位,然后將兩條線路相序及相位一致的并入在一起。

如電網合并、變電站的主接線形式、變壓器的接線組別、電壓互感器二次接線方式等都需要核相后方可接線。

電力系統由發電廠(發電機、升壓變)、220-500kV高壓輸電線路、區域變電站(降壓變壓器)、35-110kV高壓配電線路(用戶、降壓變壓器)和6-10kV配電線路以及220V380V低壓配電線路組成。

其中高壓輸電線路、低壓配電線路是連接發電、供電、用電之間的橋梁,極其重要!

輸電線路工頻參數包含線路的正序電容、零序電容、正序阻抗、零序阻抗、線路間的互感電抗和耦合電容測量;

一體化結構,體積小、重量輕

參考標準: DL/T 741-2010

1使用條件 -20℃~50℃ RH<80%

2抗干擾原理 變頻法

3電 源 AC 220V±10% 發電機≧3KW

4電源輸出 最大輸出電壓 AC250V

電壓精度 0.5%

電流精度 0.5%

最大輸出電流 8A

輸出頻率 45Hz、55Hz

5測量范圍 電容 0.01~30μF

阻抗 0.01~400Ω

阻抗角 -180°~+180°

6測量分辨率 電容 0.0001μF

阻抗 0.0001Ω

阻抗角 0.0001°

7測量準確度 電容: ≥1μF時,±1%讀數±0.01μF;

<1μF時,±2%讀數±0.01μF;

電阻: ≥1Ω時,±1%讀數±0.01Ω;

<1Ω時,±2%讀數±0.01Ω;

阻抗角: ±0.2°(電壓>1.0V);

±0.3°(電壓:0.2V~1.0V);

8抗干擾電流 30A

9抗感應電壓 10KV

10外型尺寸 550(L)×430(W)×530(H)

11存儲器大小 200 組 支持U盤數據存儲

12重 量 60 Kg

1.確認被測試品安全接地,試品不帶電。

2.確認MOEN-7705 輸電線路絕緣電阻測試裝置E端(接地端)已接地。

3.G端(保護環)的使用(本機為低電壓側屏蔽)

測量高絕緣電阻時,應在試品兩測量端之間的表面上套一導體保護環,并將該導體保護環用一測試線連接到MOEN-7705 輸電線路絕緣電阻測試裝置的G端,以消除試品表面泄漏電流引起的測量誤差,保障測試準確。

220kV變電站輸電線路工頻參數儀特點:

1能夠準確測量各種高壓輸電線線路(架空、電纜、架空電纜混合、同桿多回架設的工頻參數(正序電容、零序電容、正序阻抗、零序阻抗、互感和耦合電容、相間電容等)。

2.滿足《110千伏及以上送變電基本建設工程啟動驗收規程》、DL/T559-94《220-500kV電網繼電保護裝置運行整定規程》、《GB50150-2006》的規定要求。

3.220kV變電站輸電線路工頻參數儀采用一體化結構,內置變頻電源模塊,可變頻調壓輸出電源。采用數字濾波技術,避開了工頻電場對測試的干擾,從根本上解決了強電場干擾下準確測量的難題。

輸電線路為什么要核相及核相方法

輸變電工程擴建、新安裝或大修后投運對變動過內外接線的變壓器,新架設或接線更動、走向發生變化的高壓電源線路接入變電站、主設備大修后,竣工投運現場都要進行核相實驗,即所謂的定相。

1. 引言

變壓器繞組直流電阻測量根據《電力變壓器第一部分總則》(GB/T 1094.1-2013)規定屬于變壓器例行試驗,是一項重要的試驗項目,試驗結果將對變壓器的性能起到決定性作用 [1] 。每臺變壓器制造過程中和出廠試驗都要進行直流電阻測量,主要是檢測變壓器繞組導線連接處的焊接或機械連接是否良好,有無焊接或連接不良現象;引線與套管、引線與分接開關的連接是否良好,引線與引線的焊接和機械連接是否良好;導線規格,電阻率是否符合要求;各繞組的直流電阻不平衡率是否滿足相關要求;現場測量繞組的直流電阻可以檢查變壓器運輸時有無故障,在運行過程中測量直流電阻可以檢查變壓器繞組、引線、分接開關等帶電組件是否正常等 [2] 。本文中試控股通過一臺變壓器進灶時高壓ABC三相直流電阻值異常現象的測試和分析,剖析了影響變壓器直流電阻測試各種因素,提高了測試直流電阻值出現異常后綜合分析判斷能力。

2. 問題描述

某變壓器公司一臺SFZ11-63000/110變壓器產品器身進灶試驗時,高壓繞組直流電阻不平衡率出現異常,各分接測試后電阻值計算的不平衡率達到1.5%以上(國標相電阻不平衡率 < 2%),一般產品繞組直流電阻不平衡率都小于1%,雖然未超出標準,但出現如此大的差異,需要進行認真分析,找出原因,確定不是制作缺陷或組件缺陷導致該差異,才能保證產品質量,正常出廠。

3. 測試情況與影響因素分析

3.1. 我國電力變壓器直流電阻不平衡率標準

國標GB/T6451-2015《油浸式電力變壓器技術參數和要求》規定( 7.3.2 項):110 kV級變壓器產品應提供所有繞組線端和分接檔位的直流電阻。繞組直流電阻不平衡率:相(有中性點引出時)為不大于2%。(無中性點引出時)為不大于1% [3] 。如果由于線材及引線結構等原因而使繞組直流電阻不平衡率超過上述值時,除應在例行試驗記錄中記錄實測值外,尚應寫明引起這一偏差的原因。用戶應與同溫度下的例行試驗實測值進行比較,其偏差應不大于2%。本試驗為例行試驗。

繞組直流電阻不平衡率應以三相實測最大值減最小值作為分子,三相實測平均值作為分母計算。三相變壓器繞組直流電阻不平衡率計算方法:三相中電阻值最大減最小除以三相平均值,即 ( R 最 大 - R 最 小 ) / R 平 均 的百分數 [4] 。

對所有引出的相應端子間的電阻值均應進行測量比較。

3.2. 問題變壓器高壓繞組基本情況

該SZ11-63000/110變壓器產品連接組別為YN d11,變壓器器身實圖如圖1。該變壓器高壓繞組末端引出線連接有載開關K檔,有獨立調壓繞組,調壓繞組8個分接段9根分接引線分別接有載開關1~9檔,高壓零相引線從有載開關引出,連接組別圖如圖2所示。

3.3. 測試數據及問題處理

3.3.1. 三相繞組測試數據

對測試設備的準確度,我國標準GB/T 1094.1和JB/T-501沒有規定要求,而美國標準IEEEC57.12.00規定電阻測量的準確度是±0.5%,溫度測量準確度為±1℃。參考這一標準,選擇電阻電橋準確度0.2% ± 0.2 μΩ的設備(JYR-40E),溫度計選擇±0.1℃的溫度計。

JYR-40E中試控股采用伏安法單片機進行自動控制的變壓器直流電阻測試儀,具體接線如圖3所示,各分接檔位直流電阻測試值如表1。

對測試數據進行數據透視分析,分別以分接檔位為橫坐標、繞組ABC三相不同分接檔位的電阻值為縱坐標繪制關系變化趨勢曲線,結果如圖4所示。從圖中不難看出每一組分接檔位B-O電阻值最大,C-O居中,A-O最小;且各分接檔位從1分接至8分接三相直流電阻也是成規律性遞減,未出現異常變化。

3.3.2. 影響因素分析及措施

由于影響變壓器直流電阻不平衡因素主要有:變壓器器身結構導致引線長度不一致引起電阻差異大、ABC三相繞組本身電阻差異較大、繞組出頭部位和分接引線連接部位等焊接質量不好導致電阻差異大、溫度等因素引起測試誤差導致電阻測試值差異大。出現異常時主要考慮從影響因素由易到難進行逐一分析判斷。

其他條件相同情況下,導線越長其電阻越大,但此產品引線結構中C相分接引線長度大于B相分接引線,排除因分接引線長度不一樣導致B相直流電阻值大。

從圖4曲線變化趨勢看三相及各分接檔位現象及遞減規律一樣,確認調壓繞組及分接開關1-8檔位連接部位制造缺陷等不是引起直流電阻不平衡率偏大原因。

此產品在套裝前對單個繞組進行直流電阻測試,其值如表2所示。表中數據可知,高壓繞組直流電阻B相最小、A相居中、C相最大,確認B相繞組本身電阻值小。

分析認為,從單個繞組電阻值和引線長度看,正常情況下器身進灶時測量直流電阻值C-O相應該最大,B-O居中,A-O最小,而實際測試中C-O與B-O剛好相反。

導致出現該差異的主要原因是不是B相繞組首線銅導電桿焊接不好,尾端K檔分接引線壓接不好導致電阻值大,造成B-O電阻值最大。為進一步查找原因,實驗組決定將B相首線和末端包扎好絕緣打開,去掉首線導電桿和k檔壓接頭進行類似繞組本身進行直流電阻測量如表3。

從以上數據分析,三相直流電阻值遞增差異非常大,A相增加0.0033、B相增加0.0087、而C相減少0.0002。特別是C相套裝前為0.3456小于套裝后0.3454(因為套裝后前面引線加長應該增大)不太和常理,但差異較小不排除因測量誤差引起。同時說明B相繞組直流電阻增大不是因為引線連接線焊接、壓接以及組部件本身缺陷導致。

導致該差異的主要原因是不是在整體套裝過程中將高壓B相和C相繞組對換(即將高壓B相繞組套C

相,C相繞組套B相)以減小直流電阻不平衡率。如果假設成立,則三相直流電阻值遞增如表4。

從以上數據分析,三相直流電阻值遞增規律正常,A相增加0.0033、B相增加0.0045、而C相減少0.0040。這樣出現器身B-O最大,C-O居中,A-O最小就有可能。

但從三相繞組套裝前與進灶時電阻值遞增情況:A相0.0033、B1相0.0045、C1相0.0040差異還是較大,其中B1與A(0.0045-0.0033)/0.0033 = 36%、C1與A(0.0040 ? 0.0033)/0.0033 = 21%。造成該差異原因是否是整體套裝烘烤后,由于B相器身處于中間,空氣流動最慢,A相處于器身裝配間大門處,空氣流動最快,C相在器身裝配間內壁處,空氣流動較慢,短時間內,測試時器身內三相繞組實際溫度不一致導致的呢?。其中進灶時B相溫度最高電阻測量值變化最大,A相溫度最小電阻測量值變化最小(最接近環境溫度)。

為進一步分析三相繞組是否因進灶時實際溫度不一樣導致直流電阻測試值變化規律不一樣引起直流電阻平衡率增大,于是對器身進行煤油氣相干燥處理真空注油后,靜置72小時成品試驗進行直流電阻值測試值(保證三相溫度絕對一樣的狀態)和進灶時直流電阻值比較分析如表5 (分析繞組溫度不一樣直流電阻值不一樣)。

從以上數據分析:SFZ11-63000/110變壓器產品成品試驗時(三相溫度一樣),三相直流電阻不平衡率各分接檔位都明顯降低,都小于1.5%。其中9檔(無分接引線)從1.58%降低到1.37% (降低了0.21%),最大分接1擋也從1.53%降低到1.34% (降低了0.19%)。這樣的變化規律與前面分析三相進灶時繞組實際溫度不一樣,會影響其測試的直流電阻值變化不一樣,進而影響三相直流電阻不平衡率增大的原因是基本吻合的。如圖5所示,進灶時和成品試驗時各分接與ABC繞組電阻值變化趨勢曲線進行對比分析看,A2-O與A1-O各分接變化是最大的。

3.3.3. 進一步以9檔測試結果進行對比分析

因9擋時測試直流電阻值最接近繞組本身直流電阻值,把9檔各時段測試的直流電阻值進行比較分析,如表6所示。

以上數據差異分析:套裝前和進灶時單個繞組差異A相0.0033、B1相0.0045、C1相0.0040;成品時和進灶時繞組差異A相0.0015、B1相0.0008、C1相0.0008其中都是A相增加最大(成品測試時,電阻值A與B1C1比較差異達到(0.0015 ? 0.0008)/0.0008 = 87.5%)。分析認為器身真空干燥后成品試驗測試直流電阻時,三相器身繞組溫度一樣(都高于進灶時環境溫度)。而進灶時A相溫度最低電阻測量值最小,在成品試驗時測試值增量就越大,而進灶時B1C1相溫度相對高電阻測量值偏大,在成品時測試值增量反而偏

小,這與上面的分析基本吻合。說明繞組測試時各繞組的實際溫度也是影響直流電阻值一個重要因素。

4. 結論

變壓器繞組直流電阻不平衡率除受制作缺陷(如壓接焊接不好,導體連接緊固不好等)、組部件本身電

阻值影響外。還受繞組本身電阻值大小、測試時各繞組實際溫度等多種因素影響。在對變壓器進行直流電阻測試時,出現直流電阻不平衡時要通過各種測試對比分析,找到真正原因進行有效判斷和處理,保證產品整體品質。

增值服務

- 三年質保,一年包換,三個月試用

快速跳轉